モノコック

ボーイング299(XB-17 1935年)の機首内部

モノコック(フランス語:monocoque)、モノコック構造(モノコックこうぞう)とは、自動車・鉄道車両・ミサイル・一部の航空機などの車体・機体構造の一種で、車体・機体の外板に応力を受け持たせる構造のことをいう。応力外皮構造(おうりょくがいひこうぞう)、または張殻構造(はりがらこうぞう)ともいう。

工法の特徴など

[編集]ギリシャ語で「ひとつの…」という意味の接頭語"mono"と、フランス語で「貝殻」という意味の語"coque"を組み合わせた合成語。車体・機体の骨組み(フレーム)の代わりに、外板に必要最小限の加工を施して強度剛性を持たせる設計のことで[1]、内部空間を広く取ることができ、構造を簡素化することで軽量化にもつながる。

外板を強度部材とする場合、卵やカメの甲羅などのように丸みを持たせるといくつかの利点があるため、断面形状が丸みを帯びているという特徴を持っていることも多い。

厳密には一切の骨材ないし骨のような構造を用いず、外板の板材だけから成る構造が(純)モノコックだが、翼の付け根などといった応力が集中する部分が耐えられないなど難しい点も多く、現在の航空機の多くなどのように縦通材などを併用して主として引っ張り力が外板に掛かるようにする、いわゆる「セミ・モノコック」構造の採用が他の分野でも一般的であり、この記事でも以下ではもっぱら「セミ」は付けない。なお、「開口部があってはいけない」「角張っていてはいけない」というような理解が時折見られるが、そうでない例もある。たとえばいわゆるボックスティッシュの箱も一種のモノコック構造だが、構造上、強度をあまり下げることなく穴が開けられており、また丸くはなく箱型の例でもある。

歴史

[編集]モノコック構造はもともと航空機に始まり[1]、自動車や鉄道車両にも応用されるようになった。

日本では、第二次世界大戦後の1950年代以降から自動車や鉄道車両に多く用いられるようになった。第二次世界大戦の終戦後、航空機の開発・生産が禁止されたのを受けて、航空機製造技術とその技術者を活かして開発が進められた経緯がある。

輸送機器の種類別概説

[編集]航空機

[編集]

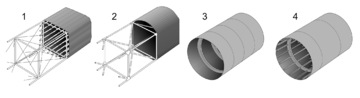

初期の航空機は木や金属の骨組みに布や薄い金属板を貼る枠組構造であったが、空気抵抗の少ない流線型の胴体を製作することが難しかった。そこで、薄い金属板を円筒形(または楕円断面)に丸めて外板とし、フレームで形状保持するモノコック構造が登場した。しかし、大型化すると充分な強度が確保できないため、現在は小型機に見られる程度である。

大半の航空機は、縦方向の円框(フレーム)と前後方向の縦通材(ロンジロン、ストリンガ)という骨材で外板を補強するセミモノコック構造で作られている。機体にかかる引張力は外板・縦通材が負担し、曲げ荷重からの圧縮力は外板に代わり縦通材が分担している[2]。激しい動きでより大きな負荷がかかる戦闘機では、太い強力縦通材(ロンジロン)を多用している。

旅客機や輸送機が高高度を飛行する時には、空気中の酸素が少なくなるため、機内の気圧が機外よりも0.5 - 0.6気圧高くなるよう与圧を行っている。胴体前後には、機内を密閉し与圧を保持するための圧力隔壁が備わっている。機内外の圧力差により、外板の内側には1平方メートルあたり6トンを超える力がかかる[3]。角の部分があるとそこに応力が集中して金属疲労の原因となるため、応力が分散するよう設計が工夫されている(コメット連続墜落事故も参照)。

自動車

[編集]

富士重工製バスボディにも大きな影響を与えた。写真は1948年製 TDH-3610型。

モノコックボディー(右)と

スケルトンボディー。

モノコックボディーはフレームとボディを一体に作った車体で、1980年代以降のバス車輛を除く自動車のほとんどに用いられるボディ構造。フレームレス構造とも呼ばれ、英語ではframeless construction、米語はunitized constructionにあたる。

馬車から発展した自動車の車体は当初屋根がなく、きちんとしたキャビンを持つようになってもシャシや車体の構造は、骨組みとなる骨格部位で荷重や入力を受け止めていた。大荷重や様々な用途に対応する必要のある中型から大型にかけての貨物自動車には現在もはしご型フレームが使われているが、乗用車や小型商用車では、見栄えを変えるためのモデルチェンジを頻繁に行う「計画的陳腐化」には都合が良いが、床の高さやフレーム自体の重量は商品性を大きく下げる原因となる。そこで、欧州車ではプラットフォームフレームが1930年代後半に、アメリカ車ではペリメーターフレームが1950年代に登場し、その後シャシとボディーの一体化が進み、現在のモノコックボディーへと至っている。

市販車以外でモノコックボディーの先駆けとなったのは、1915年のインディアナポリス500に出場したレーシングカーのコーネリアンで、鋼板製モノコック構造を採用していた[4]。乗用車としては1922年、市販車ではイタリアのランチアがラムダで採用し、以降各社がこの構造を模範とするようになっていった。欧米と比べ自動車産業の歴史が浅い日本でも、1950年代末にモノコックボディーが現れ、その後急速な勢いで主流となった。なお、レーシングカー、特に1品ものやごく少量の生産の場合は、大量生産が前提の一般乗用車と違い、プレス成形によるモノコックボディは現実的ではないという点に留意が必要である。そのため、レーシングカーの場合は、プラットフォームフレーム型から、カゴ状の鋼管によって車内の空間を確保するスペースフレームへと発展した。レースによっては現代でも鋼管スペースフレームは健在であり、最新のカーボンモノコックでも鋼管スペースフレームの併用も多い。レーシングカーのモノコック(化)は、一般乗用車のそれよりも、航空機のそれに構造が近い場合も多く、また、材料が伝統的な鋼やアルミ合金等から、現代的なFRPやカーボンの時代になって、それらによるモノコックが作られるようになった、という経過もある。

モノコックボディーの特徴は、組み合わされているパーツ全体で剛性と強度を保持するようになっていることである。よく比較されるのは鶏卵の殻である。殻そのものは薄く、強度も低いが、全体で力を分散して受け止めるようになっている。

- メリット:軽量で剛性が高く、床を低くできる特徴を持つ。衝突時のエネルギー吸収性に優れる。車台と車体の位相差振動が無く、乗り心地が良い。

- デメリット:衝突による変形や腐食で大幅に剛性と強度が低下する。エンジン、サスペンションなど振動するものを直接支持するため、NVHを低く抑えることが難しい。

構造の変化は自動車ボディーの板金作業にも影響を及ぼし、それまでひたすら力で引っ張って直していたものが、ボディー全体のバランスを考えて引かなければならなくなり、技術面で対応できなかった工場が廃業に追い込まれる事態にもなった。この危機感からアメリカでは、超党派組織の技術教育機関であるI-CAR(The Inter-Industry Conference on Auto Collision Repair、通称:アイカー)が1979年に誕生している。

その後、1995年(平成7年)12月、トヨタ自動車がスターレットで初めてGOAと名づけた「衝突安全ボディー」を一般にアピールした。これ以降、カーメーカーは独自のネーミングで、キャビンを守る数々の工夫を凝らしたボディーを開発することになった。

大型バスボディーでは、木骨から全鋼製への移行後の1930年代に、発展著しい航空機技術が導入された。多数の細い鋼管を溶接した構造で応力を受け持つ、「骨構造」のマルチチューブラーフレーム(スペースフレーム、バードケージ、スケルトンとも呼ばれる)工法が主流となった欧州に対し、アメリカでは、リベット留めで張力を与えられた外板が応力を負担する、大量生産にも適した、「殻構造」のモノコック方式が普及した。

日本のバスにおいては、太平洋戦争終戦間もない1946年(昭和21年)に中島飛行機を前身とする富士産業(当時、後の富士重工)が製作した「ふじ号」を嚆矢としてモノコック方式が導入され、1980年代前半までこの工法が用いられたが、ドア配置や窓割りの自由度が低く、大きな開口部(大型窓)を設けることも困難であること、表面を埋め尽くすリベットや外板の重なりが見栄えを悪くしていること(末期には多少改善されていた)などから、1977年(昭和52年)の日野RS系を皮切りにスケルトン方式が順次各メーカーで定着した[5]。

装甲車両

[編集]戦車などの装甲戦闘車両も初期にはフレームを組んで形を作った上に装甲板をボルトやリベットで取り付けていたが、急速に対戦車砲や戦車砲の威力が増し、装甲厚・重量も増大したことで、それを支持するフレームも太く重くなり、強度的にも被弾の衝撃で装甲が脱落する等の問題が生じたため、厚い装甲板そのものを溶接で固く組み合わせる、あるいは砲塔など丸ごと鋳造するモノコック構造へ移行した。装甲車両では普通車と違いモノコックの強度上問題となる窓やドアは局限するデザインになっており、板厚で剛性も確保しやすい等の点で相性がよい。

鉄道

[編集]

写真は岳南鉄道に譲渡された車両

1936年の登場後、爆発的に普及したPCCカーが、多くの部材にプレス鋼板を用い、車体の軽量化に先鞭を付けたが、構造的には依然台枠構造であった。

日本で初めてモノコック構造を指向した設計となった鉄道車両は1952年(昭和27年)に登場した西鉄313形電車である。

この西鉄313形電車の影響を受け、国鉄の一連のレールバスと東急5000系電車 (初代)が、いずれも1954年(昭和29年)より東急車輛で製造が開始された。

さらに革新的であったのが、1955年(昭和30年)に日立で製造された相鉄5000系電車であり、こちらは台車間で車体を下方へ伸ばして閉断面とし、床下機器までもボディーマウントとしていた。同様の構造は名古屋市交通局100形電車にも採用された。1957年(昭和32年)に登場した小田急3000形電車 (SE)にも採用され、狭軌鉄道における世界最高速度記録を樹立した。

当時はまだステンレス鋼やアルミ合金を加工して車体に利用する技術が完全に確立されていなかったため、普通鋼を用いながら軽量化が可能なこの方法が一部の鉄道で使用された。外板を薄くしながらも強度を保つため、PCCカーや東急5000系電車 (初代)をはじめ、強度保持のために側面に波形材(リブ鋼板)を用いているものが多い。

バスボディーと同様の工法で製作されたレールバスや東京都電2500形等の路面電車を除き、日本の鉄道車両の場合、外板も溶接工法であったため、車体表面にリベットは無い。

最大のメリットとしては軽量化が出来ることであるがその反面、デメリットとしては、薄肉鋼板は経年による車体構造の剛性維持が難しく、また、腐食により強度が著しく低下し老朽化の進行が早い。また、重量や開口の増加などに対応できないことなどから、将来の冷房装置搭載などの拡張が困難になる。

その後の東急車輛は、米国バッド社とライセンス契約を結び、オールステンレス製の東急7000系電車 (初代)で製造技術を確立、徐々にオールステンレス車両の生産を主軸とし、後に自社で軽量ステンレス工法を開発するまでになり、モノコック工法は新幹線車両を除き、一時途絶えることになる。

このほか、昭和30年代には東急車輛の手掛けた東急デハ200形やそれを範に取った札幌市交通局の330形や210形電車等、路面電車の車両にもこの工法が多く用いられた。

脚注

[編集]- ^ a b “モノコックボディ”. 日本の自動車技術330選. 自動車技術会. 2020年5月18日閲覧。

- ^ JAL 航空実用事典 胴体構造

- ^ 水木新平・櫻井一郎監 『飛行機のしくみ』 ナツメ社、2003年、p66。

- ^ 檜垣和夫『インディ500』二玄社、1994年、95頁。ISBN 4544040469。

- ^ ただし2018年(平成30年)現在、日本で販売されているバスのうち、ヒュンダイ・ユニバースはモノコック車体を採用している。外国バス最前線!現代自動車「ユニバース」が売れている‼︎ バス観光マガジン