マイクロリアクター

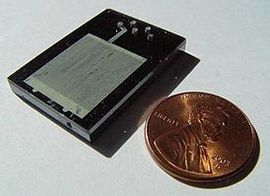

マイクロリアクター (microreactor) は一辺あたり1mm以下の大きさの空間で化学反応を行う装置で、一般的なものはマイクロチャネルを使う[1] 。物理過程を行うためのマイクロ熱交換器などの装置とともに、マイクロプロセス工学の分野で研究される。通常はバッチ反応器(いわゆる普通のフラスコなど)でなく、フロー型反応装置である。

より大きなスケールで反応を行う他の装置と比べ、エネルギー効率、反応速度、収率、安全性、スケールアップ、装置の設置箇所や対応できる反応、条件の制御能に優れるとされる[2]。

歴史

[編集]気相反応用のマイクロリアクターの歴史は長いが、液相に適用できるものは1990年代後半になってから登場し始めた[1]。高い熱交換効率を持つ、最初のマイクロリアクターのひとつはドイツのカールスルーエ研究所 (Forschungszentrum Karlsruhe) 実験技術部 (Hauptabteilung Versuchstechnik, HVT) によって開発された。これはウラン濃縮用の分離ノズルを製造するための技術から副生した、微細な機械構造を備えたものであった。ドイツでの原子力技術研究が大幅に縮小されると、微細な熱交換器は大きく発熱的であったりして危険な化学反応の研究に使われるようになった。その後、この概念はマイクロ反応技術 (microreaction technology) あるいはマイクロプロセス工学 (micro process engineering) としてさらに発展していった。1997年にはパイレックス製、深さ90μm、幅190μmの装置中でのアゾカップリングなどが報告されている[1]。

利点

[編集]使用法は通常のガラス容器を用いる反応の場合とは多少異なる。実験化学者などが反応の設計を行う際に有用であるとされている。

マイクロリアクターの伝熱係数は低くとも1MW·m−3·K−1、高ければ500MW·m−3·K−1程度である。これに対し、1Lのガラス製フラスコはおよそ10kW·m−3·K−1である。つまり、マイクロリアクターは通常の反応容器と比べ熱を効率よく逃がすことができるため、ニトロ化などの危険な反応を、高温でもより安全に行うことができるとされる[2]。また、温度の高い箇所が部分的に発生するホットスポット現象や、反応系が長時間高温にさらされるのを防ぐことができる。ゆえに反応速度に影響を与える温度分布の偏りを避けられるようになり、反応速度論の研究に有利であるとされている。反応系の加熱や冷却も、−100°C程度までならば素早く行うことができる。

反応が連続して行われるため、不安定な中間体を次の段階に使いやすく、後処理を短時間で済ませることもできる。低温下に数ミリ秒から数秒で完結する反応であっても、投入する試薬が尽きるまで生成物を発生させ続け、次の過程に用いることができる。後処理時間の短縮により貴重な中間体の浪費が避けられ、また、選択性が向上する場合もある[2]。

濃度条件もバッチ反応とは異なる。試薬Aを容器に入れたのち試薬Bを加えるバッチ反応では、Bは最初に大過剰のAに遭遇する。マイクロリアクターでは混合が瞬時に行われるため、そのような状況は起こらない。反応機構によって、これは利点にも欠点にもなりうる。

一般のプロセスでは工業生産を行う場合、研究室での実験、年産数十トン~数百トン規模の試験生産設備、さらに大きな規模での実証試験などを経て年産数万トン以上の実プラントにスケールアップしていく。マイクロリアクターの場合一台で合成できる化合物の量は少ないが、数を増やすこと(ナンバリングアップ)によって生産量を増加させることができる。そのためマイクロリアクターには研究開発から実生産までをスムーズにつなぎ時間および費用を大幅に削減する効果も期待されている。

マイクロリアクター中での加圧は、他の反応装置よりも一般的に容易であるとされる。温度を溶媒の沸点以上に上げることによって、反応速度を高めることができるようになる。気体の反応剤を流路に溶かすこともできる。

問題点

[編集]対応する装置もあるが、通常は粒子状の化合物は取り扱いづらく、目詰まりを起こしやすい。マイクロリアクターの研究者たちは、これがマイクロリアクターをバッチ反応器の優れた代替物と認められるために克服するべき最も大きな問題点であると指摘している。反応によって気体が発生すると内容物を押し出してしまうため、試薬が系中にとどまる時間が想定していたよりも短くなってしまう。逆圧を印加することによって回避できる場合もある。

ポンプによる送液に律動(パルス)が生じることがあり、これも問題のひとつとされる。律動が小さいか、あるいはまったくないポンプの開発に多くの労力が注がれている。電気浸透流 (electroosmotic flow, EOF) を使うと、定常的な送液を行うことができる。

T型反応器

[編集]マイクロリアクターの最も単純な形のものとして、T字型の反応器が挙げられる。深さ40μm、幅100μmほどのT字型の溝が板に刻まれており、平板で蓋をして管と接続されている。蓋となる板にはT字の末端に1つずつ、計3つの穴があけられている。上部左右から2種の反応基質がそれぞれ投入され、中央で反応したあと、生成物となって下部から流れ出てくる。反応基質の流速が等しい場合、T字のちょうど根元の部分で反応が開始することになる。

用途

[編集]合成

[編集]マイクロリアクターを用いると、より効率的に化合物の合成が行えるとされている[2]。物質移動、熱力学的な点、表面・体積比の高さ、および不安定中間体の取り扱いやすさを考慮した反応設計が行えることが利点として挙げられている。マイクロリアクターは光反応、電気化学合成、多成分反応、重合反応に応用されている。液-液反応だけでなく、チャネルの壁面を不均一系触媒で覆うことによって、固-液系の反応も可能である。合成後、装置内で精製を行うこともできる[1]。

クネーフェナーゲル縮合の例を挙げる[3]。ゼオライト触媒で壁面を被覆したチャネルで行われる。ゼオライトは発生する水を取り除く役割も持つ。

ポリアクリルアミドとトリフェニルホスフィンを含む高分子鎖に担持したパラジウム触媒による鈴木・宮浦カップリングが報告されている[4]。触媒は表面重合で調製される。

分析化学

[編集]特に小さいスケールで高速の反応を行う必要がある場合に、バッチ反応器では物理化学的情報が得がたくとも、マイクロリアクターであれば可能なこともある。マイクロリアクターを用いることの利点は、小スケールで実験を行うことが可能であるという点であるが、これは検出機器の発達にも帰され、Micro-TASなどの分析デバイスが開発されている。

関連項目

[編集]出典

[編集]- ^ a b c d Watts, P.; Wiles, C. "Recent advances in synthetic micro reaction technology." Chem. Commun. 2007, 443–467. doi:10.1039/b609428g

- ^ a b c d 菅野憲一、藤井政幸「マイクロリアクター : 次世代型合成デバイス」『有機合成化学協会誌』第60巻第7号、有機合成化学協会、701-707頁、doi:10.5059/yukigoseikyokaishi.60.701。

- ^ Lai, S. M.; Martin-Aranda, R.; Yeung, K. L. "Knoevenagel condensation reaction in a membrane microreactor." Chem. Commun. 2003, 218–219. doi:10.1039/b209297b

- ^ Uozumi, Y.; Yamada, Y. M. A.; Beppu, T.; Fukuyama, N.; Ueno, M.; Kitamori, T. "Instantaneous carbon-carbon bond formation using a microchannel reactor with a catalytic membrane." J. Am. Chem. Soc. 2006, 128, 15994–15995. doi:10.1021/ja066697r