利用者:加藤勝憲/スパッタリング

スパッタ蒸着は、スパッタリング現象を利用した物理気相成長法(PVD)による薄膜蒸着法である。これは、シリコンウェハーなどの「基板」上に、材料を供給する「ターゲット」から材料を放出する。 リスパッタリングは、イオンまたは原子の衝突による蒸着プロセス中の蒸着材料の再放出である。[1][2] ターゲットから放出されたスパッタリングされた原子は、広いエネルギー分布を持ち、通常は最大で数十eV(10万K)である。スパッタされたイオン(通常、放出された粒子のうちイオン化するのはごく一部のみで、その割合は1%程度である)は、ターゲットから直線的に弾道飛行し、基板または真空チャンバーに衝突してエネルギーを与える(再スパッタリングを引き起こす)。あるいは、ガス圧が高い場合、イオンは緩衝材として作用するガス原子と衝突し、拡散しながら基板または真空チャンバーの壁に到達し、ランダムウォークを経て凝縮する。高エネルギーの弾道衝突から低エネルギーの熱運動までの全範囲は、背景ガスの圧力を変えることでアクセス可能となる。スパッタリングガスは、アルゴンなどの不活性ガスであることが多い。効率的な運動量伝達のためには、スパッタリングガスの原子量はターゲットの原子量に近い方が望ましい。そのため、軽元素のスパッタリングにはネオンが好ましく、重元素のスパッタリングにはクリプトンやキセノンが使用される。反応性ガスもまた、化合物のスパッタリングに使用される。この化合物は、プロセスパラメータに応じて、飛行中または基板上のターゲット表面で形成することができる。スパッタ蒸着を制御する多くのパラメータが存在するため、このプロセスは複雑であるが、その一方で、専門家はフィルムの成長と微細構造を高度に制御することが可能である。

Sputter deposition is a physical vapor deposition (PVD) method of thin film deposition by the phenomenon of sputtering. This involves ejecting material from a "target" that is a source onto a "substrate" such as a silicon wafer. Resputtering is re-emission of the deposited material during the deposition process by ion or atom bombardment.[1][2] Sputtered atoms ejected from the target have a wide energy distribution, typically up to tens of eV (100,000 K). The sputtered ions (typically only a small fraction of the ejected particles are ionized — on the order of 1 percent) can ballistically fly from the target in straight lines and impact energetically on the substrates or vacuum chamber (causing resputtering). Alternatively, at higher gas pressures, the ions collide with the gas atoms that act as a moderator and move diffusively, reaching the substrates or vacuum chamber wall and condensing after undergoing a random walk. The entire range from high-energy ballistic impact to low-energy thermalized motion is accessible by changing the background gas pressure. The sputtering gas is often an inert gas such as argon. For efficient momentum transfer, the atomic weight of the sputtering gas should be close to the atomic weight of the target, so for sputtering light elements neon is preferable, while for heavy elements krypton or xenon are used.[3] Reactive gases can also be used to sputter compounds. The compound can be formed on the target surface, in-flight or on the substrate depending on the process parameters. The availability of many parameters that control sputter deposition make it a complex process, but also allow experts a large degree of control over the growth and microstructure of the film.

Uses

[編集]スパッタ蒸着の最も初期の広範な商業的用途のひとつであり、現在でも最も重要な用途のひとつであるのが、コンピュータのハードディスクの製造である。スパッタリングは、半導体産業において集積回路処理でさまざまな材料の薄膜を蒸着するのに広く使用されている。光学用途のガラス上の反射防止コーティングもスパッタリングで蒸着される。基板温度が低いので、スパッタリングは薄膜トランジスタのコンタクト金属を蒸着するのに理想的な方法である。スパッタリングのよく知られた用途としては、二重窓ガラス組立に使用されるガラスの低放射率コーティングがある。このコーティングは、銀と酸化亜鉛、酸化スズ、酸化チタンなどの金属酸化物を含む多層構造である。チタン・ナイトライドなどのスパッタリング窒化物を使用したツール・ビット・コーティングの周辺には、大きな産業が発展しており、おなじみの金色のハードコートが作られている。スパッタリングは、CDやDVDの製造時に金属(例えばアルミニウム)層を蒸着するプロセスとしても使用されている。

One of the earliest widespread commercial applications of sputter deposition, which is still one of its most important applications, is in the production of computer hard disks. Sputtering is used extensively in the semiconductor industry to deposit thin films of various materials in integrated circuit processing. Thin antireflection coatings on glass for optical applications are also deposited by sputtering. Because of the low substrate temperatures used, sputtering is an ideal method to deposit contact metals for thin-film transistors. Another familiar application of sputtering is low-emissivity coatings on glass, used in double-pane window assemblies. The coating is a multilayer containing silver and metal oxides such as zinc oxide, tin oxide, or titanium dioxide. A large industry has developed around tool bit coating using sputtered nitrides, such as titanium nitride, creating the familiar gold colored hard coat. Sputtering is also used as the process to deposit the metal (e.g. aluminium) layer during the fabrication of CDs and DVDs.

ハードディスクの表面には、スパッタリングされたCrOxやその他のスパッタリング材料が使用されている。スパッタリングは、光導波路の製造における主要なプロセスの一つであり、効率的な光起電力や薄膜太陽電池の製造方法でもある。[4][5]

Hard disk surfaces use sputtered CrOx and other sputtered materials. Sputtering is one of the main processes of manufacturing optical waveguides and is another way for making efficient photovoltaic and thin film solar cells.[4][5]

2022年、IMECの研究者は、スパッタリング蒸着やサブトラクティブエッチングなどのCMOS互換の製造技術を使用して、コヒーレンス時間が100μsを超える研究室での超伝導量子ビットを構築し、平均単一量子ビットゲート忠実度は99.94%であった。[6]

In 2022, researchers at IMEC built up lab superconducting qubits with coherence times exceeding 100 μs and an average single-qubit gate fidelity of 99.94%, using CMOS-compatible fabrication techniques such as sputtering deposition and subtractive etch.[6]

Sputter coating

[編集]

走査型電子顕微鏡におけるスパッタコーティングは、試料を金パラジウム(Au/Pd)合金などの金属などの導電性材料の薄い層で覆うスパッタ蒸着プロセスである。通常のSEMモード(高真空、高電圧)で電子ビームが試料に帯電するのを防ぐために、導電性コーティングが必要である。金属コーティングは信号対雑音比を高めるのにも役立つが(重金属は二次電子放出係数が高い)、X線分光法を用いる場合には品質が劣る。このため、X線分光法を用いる場合には炭素コーティングが推奨される。[7]

Sputter coating in scanning electron microscopy is a sputter deposition process to cover a specimen with a thin layer of conducting material, typically a metal, such as a gold/palladium (Au/Pd) alloy. A conductive coating is needed to prevent charging of a specimen with an electron beam in conventional SEM mode (high vacuum, high voltage). While metal coatings are also useful for increasing signal to noise ratio (heavy metals are good secondary electron emitters), they are of inferior quality when X-ray spectroscopy is employed. For this reason when using X-ray spectroscopy a carbon coating is preferred.[7]

Comparison with other deposition methods

[編集]

スパッタ蒸着の重要な利点は、抵抗加熱蒸発器やクヌーセンセルでは蒸発が困難または不可能な非常に融点の高い材料でも、スパッタ蒸着は容易に行えることである。スパッタ蒸着膜は、原料物質の組成に近い組成を持つ。この違いは、異なる質量(軽元素はガスにより容易に偏向される)により、異なる元素が異なる拡散をするためであるが、この違いは一定である。スパッタリングで成膜されたフィルムは、通常、蒸着フィルムよりも基板への密着性が高い。ターゲットには大量の材料が含まれており、メンテナンスフリーであるため、この技術は超高真空用途に適している。スパッタリング源には高温部分がなく(加熱を避けるため、通常は水冷式である)、酸素などの反応性ガスと互換性がある。スパッタリングはトップダウン方式で行うことができるが、蒸着はボトムアップ方式で行う必要がある。エピタキシャル成長などの高度なプロセスも可能である。

An important advantage of sputter deposition is that even materials with very high melting points are easily sputtered while evaporation of these materials in a resistance evaporator or Knudsen cell is problematic or impossible. Sputter deposited films have a composition close to that of the source material. The difference is due to different elements spreading differently because of their different mass (light elements are deflected more easily by the gas) but this difference is constant. Sputtered films typically have a better adhesion on the substrate than evaporated films. A target contains a large amount of material and is maintenance free making the technique suited for ultrahigh vacuum applications. Sputtering sources contain no hot parts (to avoid heating they are typically water cooled) and are compatible with reactive gases such as oxygen. Sputtering can be performed top-down while evaporation must be performed bottom-up. Advanced processes such as epitaxial growth are possible.

スパッタリングプロセスの欠点としては、リフトオフによる膜構造化との組み合わせが難しいことが挙げられる。これは、スパッタリングの特徴である拡散輸送により完全なシャドウが不可能になるためである。そのため、原子の移動先を完全に制限することができず、汚染の問題につながる可能性がある。また、パルスレーザー蒸着法と比較すると、層ごとの成長に対する積極的な制御が難しく、不活性スパッタリングガスが成長膜に不純物として取り込まれる。パルスレーザー蒸着は、レーザービームをスパッタリングに使用するスパッタリング蒸着技術の一種である。パルスレーザー蒸着プロセスでは、スパッタリングおよびリスパッタリングイオンと背景ガスの役割が十分に調査されている。[8][9]

Some disadvantages of the sputtering process are that the process is more difficult to combine with a lift-off for structuring the film. This is because the diffuse transport, characteristic of sputtering, makes a full shadow impossible. Thus, one cannot fully restrict where the atoms go, which can lead to contamination problems. Also, active control for layer-by-layer growth is difficult compared to pulsed laser deposition and inert sputtering gases are built into the growing film as impurities. Pulsed laser deposition is a variant of the sputtering deposition technique in which a laser beam is used for sputtering. Role of the sputtered and resputtered ions and the background gas is fully investigated during the pulsed laser deposition process.[8][9]

Types of sputter deposition

[編集]

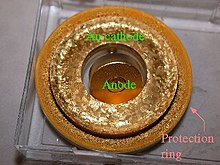

スパッタリングソースでは、強い電界と磁界を利用して、帯電したプラズマ粒子をスパッタリングターゲットの表面近くに閉じ込めるマグネトロンがよく使用される。磁界中では、電子は磁場線に沿ってらせん状の軌道を描き、ターゲット表面近くのガス状の中性粒子と、そうでない場合よりも多くの電離衝突を起こす。(ターゲット材料が消耗すると、ターゲット表面に「レーストラック」状の侵食プロファイルが現れることがある。) スパッタガスは通常、アルゴンなどの不活性ガスである。これらの衝突の結果として生成される余分なアルゴンイオンは、より高い蒸着率につながる。また、この方法により、プラズマをより低い圧力で維持することも可能である。スパッタリングされた原子は中性電荷であるため、磁気トラップの影響を受けない。陽極-陰極バイアスの符号が高速で変化するRFスパッタリング(通常は13.56MHz)を使用することで、絶縁ターゲットへの電荷蓄積を回避できる。[10] RFスパッタリングは、絶縁性の高い酸化膜の生成に適しているが、RF電源とインピーダンス整合ネットワークの追加費用がかかる。また、強磁性ターゲットから漏れる漏洩磁場もスパッタリングプロセスに悪影響を及ぼす。その影響を補うために、非常に強力な永久磁石を搭載した特別設計のスパッタガンを頻繁に使用しなければならない。

Sputtering sources often employ magnetrons that utilize strong electric and magnetic fields to confine charged plasma particles close to the surface of the sputter target. In a magnetic field, electrons follow helical paths around magnetic field lines, undergoing more ionizing collisions with gaseous neutrals near the target surface than would otherwise occur. (As the target material is depleted, a "racetrack" erosion profile may appear on the surface of the target.) The sputter gas is typically an inert gas such as argon. The extra argon ions created as a result of these collisions lead to a higher deposition rate. The plasma can also be sustained at a lower pressure this way. The sputtered atoms are neutrally charged and so are unaffected by the magnetic trap. Charge build-up on insulating targets can be avoided with the use of RF sputtering where the sign of the anode-cathode bias is varied at a high rate (commonly 13.56 MHz).[10] RF sputtering works well to produce highly insulating oxide films but with the added expense of RF power supplies and impedance matching networks. Stray magnetic fields leaking from ferromagnetic targets also disturb the sputtering process. Specially designed sputter guns with unusually strong permanent magnets must often be used in compensation.

Ion-beam sputtering

[編集]

イオンビームスパッタリング(IBS)は、ターゲットがイオン源の外にある方法である。ソースは、熱フィラメント hot filament イオン化ゲージionization gaugeのように磁場なしでも機能する。カウフマンソースでは、イオンはマグネトロンと同様に磁場によって閉じ込められた電子との衝突によって生成される。次に、イオンはグリッドからターゲットに向かって発生する電界によって加速される。イオンがソースから出ると、2番目の外部フィラメントから放出された電子によって中和される。 IBSの利点は、イオンエネルギーとイオンフラックスを個別に制御できることである。 ターゲットに衝突するイオンフラックスは中性原子で構成されているため、絶縁体または導電体のターゲットをスパッタリングすることができる。IBSは、ディスクドライブ用の薄膜ヘッドの製造に応用されている。ガス入口をイオンソースに配置し、チューブを通してサンプルチャンバーにガスを噴射することで、イオンソースとサンプルチャンバーの間に圧力勾配が生じる。これにより、UHV用途におけるガスの節約と汚染の低減が可能となる。IBSの主な欠点は、イオンソースを稼働させるために大量のメンテナンスが必要なことである[11]。

Reactive sputtering

[編集]反応性スパッタリングでは、ターゲット材料からスパッタされた粒子が化学反応を起こし、特定の基板上に異なる組成の膜を堆積させる。粒子が受ける化学反応は、酸素や窒素などの反応ガスがスパッタリングチャンバーに導入されることによるもので、それぞれ酸化物や窒化物の膜の生成を可能にする[12]。反応ガスなどのプロセスへの追加要素の導入は、所望の堆積に大きな影響を与え、理想的な動作点を見つけることをより困難にする。このように、反応性スパッタリングプロセスの大半はヒステリシス的な挙動を示すため、それを抑制するには、例えば反応性ガスや不活性ガスの分圧などの関連パラメータを適切に制御する必要がある[13]。Berg らは、スパッタリングプロセスにおける反応性ガスの添加の影響を評価するための重要なモデル、すなわち Berg モデルを提案した。一般的に、反応ガスの相対圧力と流量の影響は、ターゲットの侵食と目的の基板上の膜の堆積率に従って推定される[14]。膜の組成は、不活性ガスと反応ガスの相対圧力を変化させることで制御できる。膜の化学量論は、SiNxの応力やSiOxの屈折率などの機能特性を最適化するための重要なパラメータである。

Ion-assisted deposition

[編集]In ion-assisted deposition (IAD), the substrate is exposed to a secondary ion beam operating at a lower power than the sputter gun. Usually a Kaufman source, like that used in IBS, supplies the secondary beam. IAD can be used to deposit carbon in diamond-like form on a substrate. Any carbon atoms landing on the substrate which fail to bond properly in the diamond crystal lattice will be knocked off by the secondary beam. NASA used this technique to experiment with depositing diamond films on turbine blades in the 1980s. IAD is used in other important industrial applications such as creating tetrahedral amorphous carbon surface coatings on hard disk platters and hard transition metal nitride coatings on medical implants.

High-target-utilization sputtering (HiTUS)

[編集]Sputtering may also be performed by remote generation of a high density plasma. The plasma is generated in a side chamber opening into the main process chamber, containing the target and the substrate to be coated. As the plasma is generated remotely, and not from the target itself (as in conventional magnetron sputtering), the ion current to the target is independent of the voltage applied to the target.

High-power impulse magnetron sputtering (HiPIMS)

[編集]- ^ Gregoire, J. M.; Lobovsky, M. B.; Heinz, M. F.; DiSalvo, F. J.; van Dover, R. B. (26 November 2007). “Resputtering phenomena and determination of composition in codeposited films”. Physical Review B 76 (19): 195437. Bibcode: 2007PhRvB..76s5437G. doi:10.1103/PhysRevB.76.195437.

- ^ Kester, Daniel J.; Messier, Russell (1 August 1993). “Macro-effects of resputtering due to negative ion bombardment of growing thin films” (英語). Journal of Materials Research 8 (8): 1928–1937. Bibcode: 1993JMatR...8.1928K. doi:10.1557/JMR.1993.1928. ISSN 2044-5326.

- ^ Tong, Xingcun Colin (2014) (English). PhD. Schaumburg, IL: Springer International Publishing. pp. 42. ISBN 978-3-319-01549-1

- ^ Green (Apr 23, 2024). “An Overview of Sputtering Deposition”. Sputter Targets. Aug 1, 2024閲覧。

- ^ Vilcot, J.P.; Ayachi, B. (2017). “Full Sputtering Deposition of Thin Film Solar Cells: A Way of Achieving High Efficiency Sustainable Tandem Cells?”. Journal of Electronic Materials 46: 6523-6527. doi:10.1007/s11664-017-5694-3.

- ^ “High-quality superconducting qubits fabricated with CMOS-compatible technologies” (August 19, 2022). Template:Cite webの呼び出しエラー:引数 accessdate は必須です。

- ^ Newbery, Dale. (1986). Advanced Scanning Electron Microscopy and X-Ray Microanalysis. Plenum Press. ISBN 978-0-306-42140-2

- ^ Rashidian Vaziri, M R (2010). “Microscopic description of the thermalization process during pulsed laser deposition of aluminium in the presence of argon background gas”. Journal of Physics D: Applied Physics 43 (42): 425205. Bibcode: 2010JPhD...43P5205R. doi:10.1088/0022-3727/43/42/425205etal

- ^ Rashidian Vaziri, M R (2011). “Monte Carlo simulation of the subsurface growth mode during pulsed laser deposition”. Journal of Applied Physics 110 (4): 043304–043304–12. Bibcode: 2011JAP...110d3304R. doi:10.1063/1.3624768etal

- ^ Ohring, Milton. Materials Science of Thin Films (2nd ed.). Academic Press. p. 215

- ^ Bernhard Wolf (1995). Handbook of ion sources. CRC Press. p. 222. ISBN 978-0-8493-2502-1

- ^ Safi, I. (2000-05-22). “Recent aspects concerning DC reactive magnetron sputtering of thin films: a review” (英語). Surface and Coatings Technology 127 (2): 203–218. doi:10.1016/S0257-8972(00)00566-1. ISSN 0257-8972.

- ^ Sproul, W. D.; Christie, D. J.; Carter, D. C. (2005-11-22). “Control of reactive sputtering processes” (英語). Thin Solid Films 491 (1): 1–17. Bibcode: 2005TSF...491....1S. doi:10.1016/j.tsf.2005.05.022. ISSN 0040-6090.

- ^ Berg, S.; Nyberg, T. (2005-04-08). “Fundamental understanding and modeling of reactive sputtering processes” (英語). Thin Solid Films 476 (2): 215–230. Bibcode: 2005TSF...476..215B. doi:10.1016/j.tsf.2004.10.051. ISSN 0040-6090.

HiPIMS is a method for physical vapor deposition of thin films which is based on magnetron sputter deposition. HiPIMS utilizes extremely high power densities of the order of kW/cm2 in short pulses (impulses) of tens of microseconds at low duty cycle of < 10%.

Gas flow sputtering

[編集]Gas flow sputtering makes use of the hollow cathode effect, the same effect by which hollow cathode lamps operate. In gas flow sputtering a working gas like argon is led through an opening in a metal subjected to a negative electrical potential.[1][2] Enhanced plasma densities occur in the hollow cathode, if the pressure in the chamber p and a characteristic dimension L of the hollow cathode obey the Paschen's law 0.5 Pa·m < p·L < 5 Pa·m. This causes a high flux of ions on the surrounding surfaces and a large sputter effect. The hollow-cathode based gas flow sputtering may thus be associated with large deposition rates up to values of a few μm/min.[3]

Structure and morphology

[編集]In 1974 J. A. Thornton applied the structure zone model for the description of thin film morphologies to sputter deposition. In a study on metallic layers prepared by DC sputtering,[4] he extended the structure zone concept initially introduced by Movchan and Demchishin for evaporated films.[5] Thornton introduced a further structure zone T, which was observed at low argon pressures and characterized by densely packed fibrous grains. The most important point of this extension was to emphasize the pressure p as a decisive process parameter. In particular, if hyperthermal techniques like sputtering etc. are used for the sublimation of source atoms, the pressure governs via the mean free path the energy distribution with which they impinge on the surface of the growing film. Next to the deposition temperature Td the chamber pressure or mean free path should thus always be specified when considering a deposition process.

Since sputter deposition belongs to the group of plasma-assisted processes, next to neutral atoms also charged species (like argon ions) hit the surface of the growing film, and this component may exert a large effect. Denoting the fluxes of the arriving ions and atoms by Ji and Ja, it turned out that the magnitude of the Ji/Ja ratio plays a decisive role on the microstructure and morphology obtained in the film.[6] The effect of ion bombardment may quantitatively be derived from structural parameters like preferred orientation of crystallites or texture and from the state of residual stress. It has been shown recently [7] that textures and residual stresses may arise in gas-flow sputtered Ti layers that compare to those obtained in macroscopic Ti work pieces subjected to a severe plastic deformation by shot peening.

関連項目

[編集]出典

[編集]- ^ K. Ishii (1989). “High-rate low kinetic energy gas-flow-sputtering system”. Journal of Vacuum Science and Technology A 7 (2): 256–258. Bibcode: 1989JVSTA...7..256I. doi:10.1116/1.576129.

- ^ T. Jung; A. Westphal (1991). “Zirconia thin film deposition on silicon by reactive gas flow sputtering: the influence of low energy particle bombardment”. Mater. Sci. Eng. A 140: 528–533. doi:10.1016/0921-5093(91)90474-2.

- ^ K. Ortner; M. Birkholz; T. Jung (2003). “Neue Entwicklungen beim Hohlkatoden-Gasflusssputtern” (ドイツ語). Vac. Praxis 15 (5): 236–239. doi:10.1002/vipr.200300196 amp閲覧。accessdateの記入に不備があります。.

- ^ J.A. Thornton (1974). “Influence of apparatus geometry and deposition conditions on the structure and topography of thick sputtered coatings”. Journal of Vacuum Science and Technology 11 (4): 666–670. Bibcode: 1974JVST...11..666T. doi:10.1116/1.1312732.

- ^ B. A. Movchan; A. V. Demchishin (1969). “Study of the structure and properties of thick vacuum condensates of nickel, titanium, tungsten, aluminium oxide and zirconium dioxide”. Phys. Met. Metallogr. 28: 83–90.

- ^ H. Windischman (1992). “Intrinsic stress in sputter-deposited thin film”. Crit. Rev. Sol. St. Mat. Sci. 17 (6): 547–596. Bibcode: 1992CRSSM..17..547W. doi:10.1080/10408439208244586.

- ^ M. Birkholz; C. Genzel; T. Jung (2004). “X-ray diffraction study of residual stress and preferred orientation in thin titanium films subjected to a high ion flux during deposition”. J. Appl. Phys. 96 (12): 7202–7211. Bibcode: 2004JAP....96.7202B. doi:10.1063/1.1814413 amp閲覧。accessdateの記入に不備があります。.

Further reading

[編集]外部リンク

[編集][[Category:半導体製造]] [[Category:未査読の翻訳があるページ]]